课程背景:

“降本增效生产”源自丰田生产方式(TPS),它是一种以最大限度地减少企业生产所占用的资源和降低企业管理、运营成本为主要目标的管理方式,旨在从精良、效益出发,以客户需求为拉动,以全员参与、持续改善的方式,通过准时化生产、全面质量管理、并行工程、现场管理等手段消除一切浪费,向零缺陷、零库存进军。降本增效生产被认为是当今世界上最有效、最灵活、最具竞争力的生产方式之一。

然而,在为企业提供降本增效咨询与培训的过程中发现,大部分中国企业还徘徊在降本增效推进的十字路口,虽然知道降本增效对于降低成本、提高效率等有立竿见影的效果,但却没有真正尝到降本增效带来的丰硕成果,面临“找不到导入降本增效的切入点”、“运动式推行、不能持之以恒”、“独立推进项目的能力弱”、“企业上下缺乏整体配合”等困境。

鉴于此,推出《制造业全面降本增效实景模拟训练营》,以帮助企业全方位地学习降本增效思路,掌握降本增效方法的精髓,从中获得实施降本增效的动力,并具备推动企业成功实施降本增效改善活动的能力,学会运用降本增效改善改善周的落地模式,帮助企业一波一波的进行内部“节流”,最终帮助企业提升利润并培养内部骨干人才。

培训目标:

Ø 帮助企业全方位地学习降本增效思路

Ø 掌握降本增效方法的精髓

Ø 具备推动企业成功实施降本增效改善活动的能力

Ø 学会运用降本增效改善改善周的落地模式,帮助企业进行内部“节流”

Ø 帮助企业提升利润并培养内部骨干人才

课程大纲:

一、课程导入(破冰环节)

二、企业/工厂模拟第一轮(企业经营现状的再认识)

1、沙盘情况介绍;

2、小组角色分配;

3、沙盘模拟

4、模拟情况汇总

5、小组讨论

三、企业盈利模式概述

1、 企业盈利公式分析;

2、 影响利润率的关键因素

3、 影响周转率的关键因素

4、 成本的构成要素和降本的思路

5、 影响效率的因素有哪些?

6、 对真效率与假效率的理解

7、 局部效率和整体效率的理解

四、识别整体流程成本的方法

1、 精益价值流VSM阐述

2、 工厂沙盘模拟案例的VSM绘制

3、 工厂沙盘模拟案例降本增效改进点识别

4、 如何评估改善点的顺序

五、企业/工厂模拟第二轮

1、 改善工具介绍

2、 小组改善讨论

3、 模拟第二轮实施

4、 模拟情况小组讨论

六、改善训练营模式

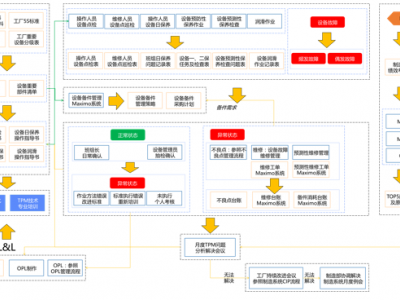

1、 改善训练营流程

2、 训练营启动条件

3、 训练营改善指标设定原则

4、 训练营人员组成选择

5、 训练营的关键要素

6、 训练营绩效考核

7、 训练营关闭标准

(微信同号)

(微信同号)